Bester Preis-Hersteller von Walzengehäusen mit geschlossenen Zähnen

- SHH.ZHENGYI

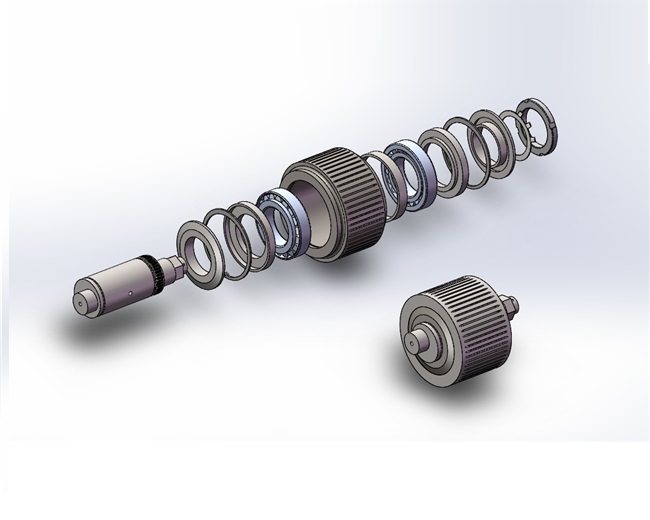

Der Walzenmantel ist eines der Hauptarbeitsteile der Pelletmühle.Wird zur Verarbeitung verschiedener Biokraftstoffpellets, Tierfutter und anderer Pellets verwendet.Verwendung von hochverschleißfestem legiertem Stahl (40Cr, 20Crmnti, Gcr15), Aufkohlungswärmebehandlung, gleichmäßige Härte.Die Lebensdauer ist lang und es gibt verschiedene Arten von Strukturen, z. B. zahnförmige Durchgangsformen, zahnförmige blockierte Strukturen und lochförmige Strukturen.Der Pressrollenteil besteht aus einer inneren Exzenterwelle und anderen Teilen mit präzisen Abmessungen, wodurch der Abstand zwischen der Pressrolle und der Ringmatrize bequem an die Produktionsanforderungen des Benutzers angepasst werden kann, und er ist einfach zu falten und zu installieren ist ein einfacher Austausch des Presswalzenmantels möglich.

Der Walzenmantel ist eines der Hauptarbeitsteile der Pelletmühle.Wird zur Verarbeitung verschiedener Biokraftstoffpellets, Tierfutter und anderer Pellets verwendet.Verwendung von hochverschleißfestem legiertem Stahl (40Cr, 20Crmnti, Gcr15), Aufkohlungswärmebehandlung, gleichmäßige Härte.Die Lebensdauer ist lang und es gibt verschiedene Arten von Strukturen, z. B. zahnförmige Durchgangsformen, zahnförmige blockierte Strukturen und lochförmige Strukturen.Der Pressrollenteil besteht aus einer inneren Exzenterwelle und anderen Teilen mit präzisen Abmessungen, wodurch der Abstand zwischen der Pressrolle und der Ringmatrize bequem an die Produktionsanforderungen des Benutzers angepasst werden kann, und er ist einfach zu falten und zu installieren ist ein einfacher Austausch des Presswalzenmantels möglich.

Vorsichtsmaßnahmen

1.Wählen Sie das geeignete Kompressionsverhältnis für die Matrizenbohrung richtig aus.

2.Stellen Sie den Arbeitsspalt zwischen der Ringmatrize und der Druckwalze richtig ein, so dass er zwischen 0,1 und 0,3 mm liegt (die Druckwalze wird durch die Ringmatrize angetrieben, nachdem der neue Granulator in einem „rotierenden, aber nicht rotierenden“ Zustand eingeschaltet wurde).

3.Die neue Ringmatrize sollte mit einer neuen Andruckrolle verwendet werden, und die Andruckrolle und die Ringmatrize müssen vorher gelöst und dann festgezogen werden.Wenn auf beiden Seiten der Andruckrolle scharfe Ecken auftreten, sollte der Flansch der Andruckrolle rechtzeitig mit einem Handschleifer geglättet werden, um einen guten Sitz zwischen Andruckrolle und Ringmatrize zu ermöglichen.

4.Das Rohmaterial muss vor dem Pelletierer einer Vorreinigung und magnetischen Trennung unterzogen werden, um das Eindringen von Eisen in das Matrizenloch zu verhindern.Und das Matrizenloch regelmäßig auf Verstopfungen prüfen.Stanzen oder bohren Sie das verstopfte Formloch rechtzeitig aus.

5.Die plastische Verformung des Führungskegellochs der Ringmatrize sollte repariert werden.Bei der Reparatur ist zu beachten, dass der unterste Teil der Arbeitsinnenfläche der Ringmatrize 2 mm höher sein sollte als der Boden der Überlaufnut und nach der Reparatur noch Platz zum Einstellen der Exzenterwelle der Andruckrolle vorhanden ist. Andernfalls Die Ringmatrize sollte verschrottet werden.

6.Der Druckwalzenmantel besteht aus verschleißfestem Legierungsmaterial durch Goldverarbeitung und Wärmebehandlung.Die Zahnoberflächenform des Druckwalzenmantels hat einen gewissen Einfluss auf die Granulationsleistung.

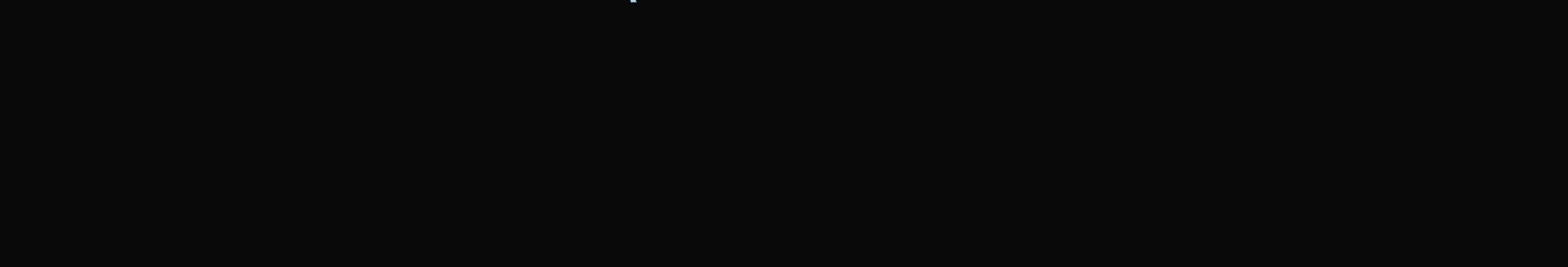

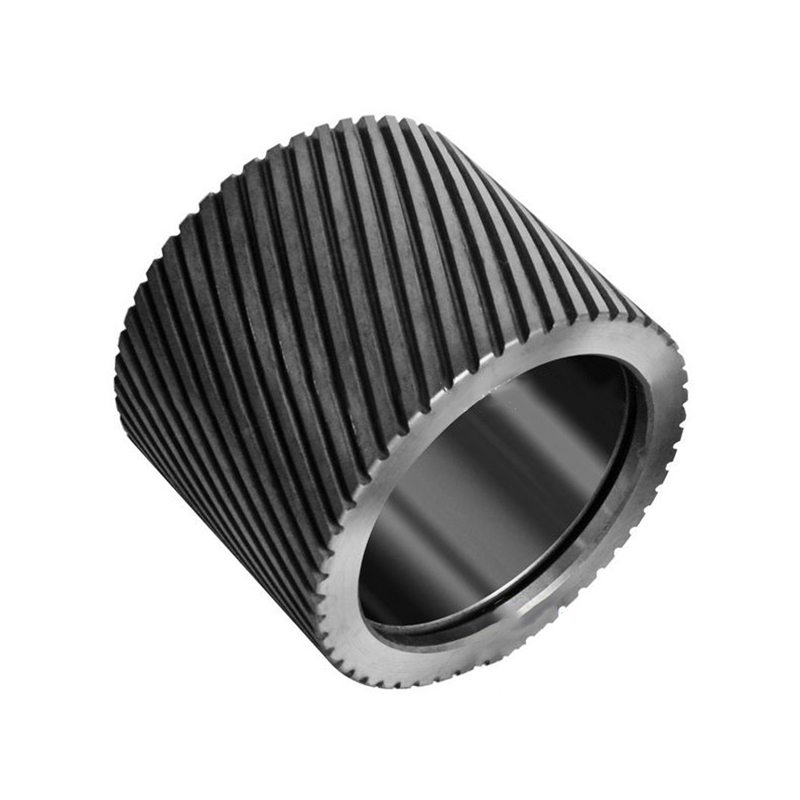

Häufig verwendetes Walzenmantel-Zahnprofil: durchgehendes Zahnprofil, nicht durchgehendes Zahnprofil, Lochtyp.

1.Pass- und Zahnrillenwalzen werden hauptsächlich zum Pelletieren von Vieh- und Geflügelmaterialien verwendet.Der Vorteil von Passwalzen besteht darin, dass sich die Ringmatrize gleichmäßig abnutzt, die Spulenleistung jedoch schlecht ist.

2.Die Druckwalze in Zahnrillenform weist eine gute Spulenmaterialleistung auf und wird häufig in Futterfabriken verwendet, der Verschleiß der Ringmatrize ist jedoch nicht gleichmäßig.Die zahnrillenförmige Druckwalze mit Dichtkante eignet sich hauptsächlich zum Pelletieren von Wassermaterialien.Auf beiden Seiten schieben.